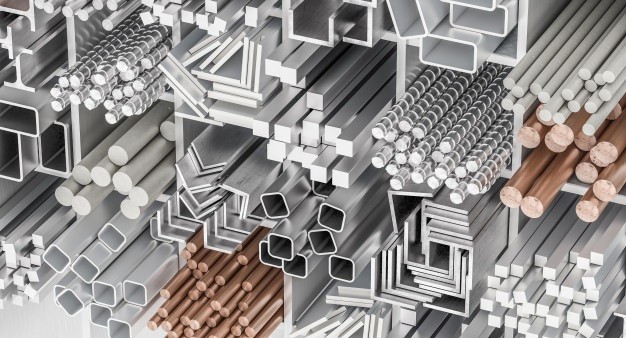

شاید بارها کلمه پروفیل را شنیده باشید اما کاربرد های فراوان این محصول را می دانید؟

پروفیل قطع هایی به شکل مربع مستطیل و دایره هستند که در تمامی صنایع ساخت ساز استفاده می شوند از نرده های فلزی گرفته تا پنجره های فلزی همه و همه از کاربرد های این محصول می باشد.

انواع پروفیل

در حال حاضر دو نوع پروفیل ( باز و بسته) در بازار موجود می باشد که در طول روز بارها به چشم ما می خورد .

روش تولید پروفیل

برای تولید کردن انواع پروفیل چه باز چه بسته از دو روش مستقیم و غیر مستقیم استفاده می شود که در پایین به توضیح این دو می پردازیم .

روش تولید پروفیل مستقیم

برای تولید پروفیل روشهای زیادی است ولی اصلی ترین روش تولید مستقیم این محصول عبور دادن آن بین قالب های بالا و پایین که متحرک هستند است.طراح با انجام محاسبات از نظر میزان نیرو و زوایای شکل مورد نظر که با توزیع در هر دروازه طراحی نموده به تدریج شکل گرفته و پس از جوش خوردن دو لبه ورق توسط جوشهای فرکانسی نهایتاً در قسمت سایزینگ شکل کامل می گیرد.

پروفیل تولید شده در اثر اعمال نیرو از طرف قالبها و حرارت جوش، کاملاً مستقیم نبوده و توسط پیچش گیر با اعمال نیروی مجدد، خمش، پیچش و کمانش آن اصلاح می گردد.

پروفیل در حال تولید، توسط اره اتوماتیک در فواصل ۶۶ متری بریده می شود و به تعداد معینی بسته بندی و پس از نصب کارت مشخصات و تأیید کنترل کیفی به انبار محصولات منتقل می گردد.

مزایا و معایب های تولید مستقیم

اگر با روش مستقیم این محصول تولید شود به مراتب با کیفیت بالا به دست ما می رسد که زاویه های تیز ابعاد دقیق و خط جوش ثابت در دیواره ی بالایی می باشد و انحنای سطحی کمی دارد

این روش به دلیلی تیز بودن گوشه ها و اختلاف قطر نقاط مختلف قالبها و سرعت خطی متفاوت، استهلاک قالبها بیشتر می باشد.

همچنین از نظر ماشین کاری و عملیات حرارتی نیز دقت بیشتری لازم است از طرفی فضای هوایی بیشتر بین ایندکتور و پروفیل و فریت سرعت تولید را کاهش داده و نسبت به روش غیر مستقیم دارای سرعت کمتر و راندمان پائین تری خواهد بود

روش تولید پروفیل غیر مستقیم

روش تولید غیر مستقیم از روند مناسب تری برخوردار است در این روش پرویل ابتدا در دستگاه اصلی نورد طبق مراحل بالا در سه روش خم می شود و به لوله تبدیل می شود و پس از جوش دو لبه، در قسمت سایزینگ و پیچش گیر در اثر فشارهای بالایی و پایینی و جانبی، این لوله به اشکال مختلف تبدیل و یا اینکه در قسمت سایزینگ و پیچش گیر لوله کاملتر و محصول نهایی تولید و پس از برش بسته بندی می گردد.

مزایا و معایب روش تولید پروفیل غیر مستقیم

در این روش قسمت اولیه ماشین (Forming و Finishing شامل) به یکی از ۳ طریق شکل دهی لبه ای، شکل دهی مرکزی و یا شکل دهی از طریق شعاع واقعی و با توجه به نظر طراح و شرایط ماشین نوار به لوله تبدیل و در قسمت Sizing به شکل مورد نظر تبدیل می گردد که این روش Online نامیده می شود و یا پس از اینکه در این دور، لوله کامل و بریده شد، در دستگاههای دیگری عمل تغییر شکل انجام می گردد.

در این روش چون می توان با ساخت یک لوله در قسمت فرمینگ و تعویض حداقل چند قالب در قسمت سایزینگ و یا بردن به دستگاه های بدون جوش دیگر می توان چند نوع پروفیل تهیه نمود. داشتن تنوع با حداقل ماشین لوله سازی امکان پذیر است. ضمناً چون فاصله هوایی بین ایندکتور و لوله به حداقل ممکن و قطر انتخابی می تواند به بالاترین اندازه ممکن برسد از حداکثر توان دستگاه جوش می توان استفاده کرد و سرعت تولید نسبت به روش مستقیم بیشتر خواهد بود

قالبها منحنی شکل و ساخت با دستگاه راحت تر و در عملیات حرارتی احتمال شکستن به دلیل عدم وجود گوشه های تیز بسیار کمتر می باشد ولی از نظر کیفیت، گوشه ها گردتر و اندازۀ اضلاع و خط جوش و انحنای سطحی با دقت پایین تر نسبت به روش مستقیم خواهد بود.

استفاده از پروفیل در صنعت

- در ساخت انواع پایه های میز و صندلی

- پوشش سقف و سوله

- ساخت چارچوب درب های صنعتی بزرگ آهنی

- ساخت کرکره های مغازه ها

- در صنعت ماشین و خودرو سازی