جوشکاری میگ مگ (MIG/MAG) چیست؟

جوشکاری میگ مگ (MIG/MAG)

MIG/MAG welding

MAG : Metal Active Gas – MIG : Metal Inert Gas

GMAW : Gas Metal Arc Welding

تاریخچه جوشکاری میگ مگ (MIG/MAG)

در شروع دهه هشتاد(۱۹۸۰-۱۹۷۰ میلادی) توسعه و پیشرفتهای چشمگیری در تکنولوژی جوشکاری و برش کاری رخ داد. فرآیند های جوشکاری میگ مگ (MIG/MAG) بصورت جدی پایه ریزی شد و جایگزین جوشکاری با الکترود دستی گردید. با یک نگاه به فرآیند های جوشکاری معمول نظیر :

جوشکاری زیر پودری، جوشکاری با قوس الکتریکی دستی و جوشکاری میگ مگ (MIG/MAG) به راحتی می توان دریافت که از اواسط دهه ۱۹۷۰ میلادی کاهش چشمگیری در استفاده از جوشکاری قوسی با الکترود دستی افزایش در استفاده از جوشکاری قوسی با گاز محافظ میگ ، مگ در سراسر دنیا بوجود آمده است.

هم اکنون جوشکاری میگ مگ (MIG/MAG) بیشترین کاربرد را در اروپای غربی ، ژاپن و ایالات متحده آمریکا دارد. استفاده از این فرآیند در آینده نیز توسعه و پیشرفت خواهد داشت. تحقیقات در زمینه این فرآیند ، منجر به ابداع روش جوش کاری با نرخ رسوب بالا با نام FCAW ، TIME شده است.

هم اکنون از سیم های تو پودری بصورت گسترده ای استفاده می گردد. (Flux cored Arc welding) FCAW جوشکاری قوسی با گاز محافظ و الکترود مصرف شدنی GMAW جوشکاری قوسی با گاز محافظ و الکترود مصرف شدنی اغلب به نام جوشکاری میگ مگ (MIG/MAG) معروف است.

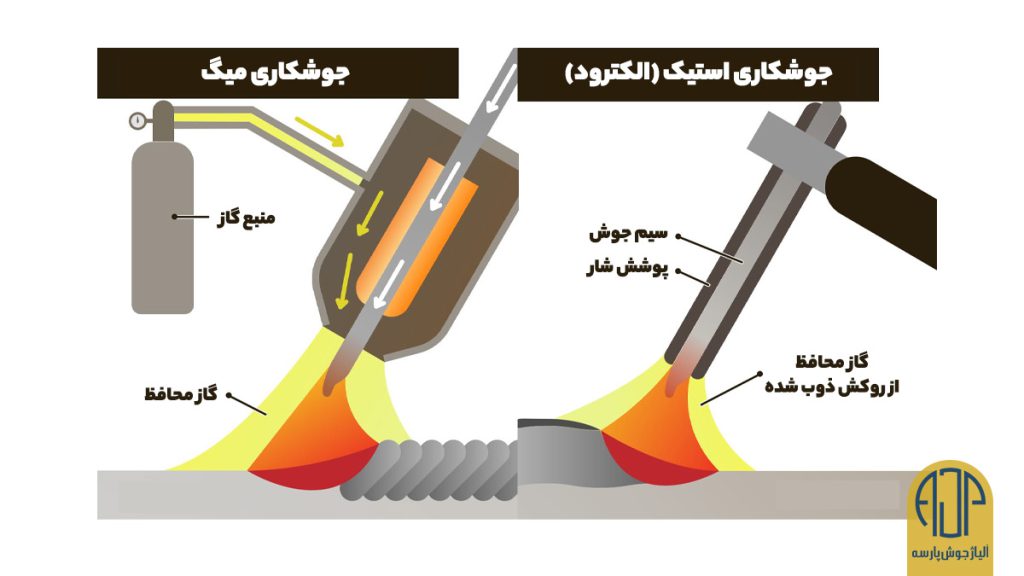

در این فرآیند ، حرارت لازم برای ذوب فلز پایه و الکترود از طریق تشکیل قوس الکتریکی بین آنها تأمین می گردد. الکترود در این فرآیند سیمی است که بصورت دائم و با یک سرعت معین به حوضچه جوش تغذیه می گردد و بعنوان فلز پر کننده مصرف می گردد. قوس الکتریکی حوضچه جوش و مناطق حرارت دیده اطراف توسط یک گاز محافظ یا مخلوطی از گازها که از سر مشعل خارج می شود محافظت میگردد.

گاز محافظ باید به طور کامل فلز جوش را محافظت نماید. ورود هوا می تواند باعث آلودگی فلز جوش شود.

مزیت فرآیند جوشکاری میگ مگ

مزیت اصلی این فرآیند نسبت به جوشکاری قوس الکتریکی دستی ، سرعت بیشتر و نرخ رسوب بالاتر می باشد که اساساً مربوط به پارامترهای زیر میباشد :

- تغذیه سیم بطور مداوم است. به طوری که نیاز به وقف جوشکاری جهت تعویض الکترود و ابزار نمی باشد. در صورتی که جوشکاری با الکترود دستی نیاز به توقف برای تعویض الکترود می باشد.

- در این فرآیند نیاز به برطرف کردن سرباره از سطح جوش نمی باشد(به جز FCAW) زیرا سرباره ای وجود ندارد. در صورتی که در جوشکاری با الکترود دستی ، سرباره بایستی از سطح جوش برطرف گردد.

- استفاده از سیم جوش با قطر کمتر نسبت به الکترود جوشکاری دستی در این فرآیند به شدت جریان بیشتری نیاز است و در نتیجه نرخ رسوب جوش بیشتری انجام می گیرد.

- در این روش هیدروژن کمتری جذب فلز جوش می شود که برای فولادهای حساس به ترک هیدروژنی امری مهم می باشد.

- امکان جوشکاری ورق های کمتر از ۲ میلیمتر وجود دارد.

- این فرآیند قابل اتومات شدن می باشد.

- آموزش جوشکاری در این فرآیند نیاز به زمان کمتری دارد.

MIG/MAG

- تجهیزات جوشکاری این فرآیند پیچیده تر بوده ، قیمت بالاتری داشته و کمتر قابل حمل و نقل می باشد.

- در این فرآیند مشعل بایستی همواره به سطح قطعه کار نزدیک باشد بنابراین جوشکاری محل هایی که دسترسی به آن مشکل است ، قابلیت جوشکاری میگ مگ (MIG/MAG) را نسبت به روش الکترود دستی کمتر می نماید.

- در این فرآیند احتمال ترک در جوشکاری فولادی قابل سخت شدن وجود دارد چون سرباره ای وجود ندارد تا سرعت سرد شدن را کاهش دهد.

- در جوشکاری میگ مگ (MIG/MAG) نیاز به حفاظت قوس در مقابل جریان باد می باشد. زیرا وزش باد باعث پراکنده شدن گاز محافظ از سطح حوضچه جوش و در نتیجه آلودگی فلز جوش می گردد.

قابلیت کار

در تمام فرآیند های میگ مگ سیم جوش بطور اتوماتیک از میان مشعل با سرعت از پیش تنظیم شده ای، خارج می شود. به همین خاطر این فرآیند نمی تواند بعنوان فرآیند دستی باشد و بیشتر صورت نیمه اتومات و اتوماتیک (با ماشین یا ربات) مورد استفاده قرار می گیرد. در جوشکار نیمه اتوماتیک، تجهیزات دستگاه فقط سرعت سیم جوش را کنترل نموده و مشعل توسط جوش کار هدایت می گردد.

شروع و توقف سیم جوش، گاز محافظ، جریان الکتریکی توسط جوش کار کنترل می شود. در جوشکاری ماشینی، تجهیزات کاملاً مکانیزه هستند و جوشکار فقط کنترل ظاهری جوش را بر عهده دارد. در جوشکاری اتوماتیک تجهیزات و دستگاه کاملاً مکانیزه بوده و بطور اتوماتیک کنترل می شود. بطوری که جوشکار هیچ نقشی در انجام کار ندارد.

فرآیند میگ مگ مثل اکثر فرآیند های جوشکاری قوسی در همه حالات قابل استفاده می باشد.

فلزات مورد استفاده در این جوشکاری

فلزاتی که قابلیت استفاده از این جوشکاری را دارا می باشند به ۳ دسته تقسیم می شوند.

۱. فلزات قابل استفاده بدون محدودیت

فرآیند MIG اولین بار برای جوشکاری آلیاژهای آلومینیوم و منیزیم و فولاد زنگ نزن بکار گرفته شد. این فرآیند می تواند اکثر فلزات و آلیاژها را جوشکاری نماید و از نظر اقتصادی نیز مقرون به صرفه می باشد. طبیعت این فرآیند حکم می کند که اکثر فلزات و آلیاژها را با آن جوشکاری نمود. به هر حال مناسبت این فرآیند برای بعضی از فلزات بیشتر است و به ندرت اتفاق می افتد که نتوان فلزی را با آن جوشکاری نمود.

با این روش می توان انواع فولادهای کربنی ، فولاد کم آلیاژ فولاد زنگ نزن، آلیاژهای مقاوم به حرارت، آلومینیوم و آلیاژهای آن ( سری ۳۰۰۰و۵۰۰۰و۶۰۰۰) مس و آلیاژهای آن و آلیاژهای منیزم را به آسانی جوشکاری نمود.

۲. فلزات قابل استفاده در شرایط خاص

فلزاتی که با روش میگ قابلیت جوشکاری داشته ولی نیاز به روش و شرایط خاصی دارند عبارتند از فولادهای استحکام بالا، آلیاژهای آلومینیوم سری ۲۰۰۰ و ۷۰۰۰، آلیاژهای مس که درصد زیادی فلز روی دارند مثل برنز منگنزدار ، چدن ، فولاد منگنزدار آستنیتی ، تیتانیم و آلیاژهای آن و فلزات دیر گذار می باشند.

جوشکاری این فلزات به روش میگ ممکن است نیاز به پیش گرمایی ، عملیات حرارتی بعد از جوشکاری، استفاده از سیم جوش مخصوص و استفاده از گاز محافظ در محدوده وسیعی از اطراف جوش مورد احتیاج باشد.

۳. فلزات بدون استفاده

فلزاتی که نقطه ذوب کمی دارند مثل سرب و قلع نمی توانند به روش میگ جوشکاری شوند. برای جوشکاری فلزات روکش شده با روی، کادمیم، قلع، و سرب بایستی در اطراف اتصال روکش فلزی کاملاً برداشته شود و پس از جوشکاری در صورت نیاز مجدداً روکش کاری شود.

ضخامت فلزات مورد جوشکاری

جوشکاری میگ مگ (MIG/MAG) می تواند به طور موفقیت آمیزی برای ضخامت های مختلف مورد استفاده قرار گیرد. ورق هایی به ضخامت ۰.۵ میلیمتر می تواند با روش میگ مگ جوشکاری شود. اگر چه حداکثر ضخامت برای جوشکاری میگ مگ (MIG/MAG) مشخص نیست، ولی برای جوشکاری قطعات ضخیم تر از ۱۲ میلیمتر می توان از سایر فرآیند های جوشکاری نظیر زیر پودری و جوشکاری فلاکس کورد استفاده نمود.

اصول کار

نحوه جوشکاری میگ مگ به طور قابل ملاحظه ای با جوشکاری قوس الکتریکی دستی متفاوت است. روکش الکترود در جوشکاری قوسی با الکترود دستی دارای مواد اکسید زدا و بعضی عناصر آلیاژی است که کیفیت و سالم بودن جوش و خواص مکانیکی آن کمک می کند. روپوش الکترود علاوه بر ایجاد سرباره که سطح جوش را محافظت می کند. در هنگام سوختن، گاز محافظتی بوجود می آورد که عناصر مضر هوا را از اطراف جوش به کنار می زند.

روکش با ایجاد یون های که به پایداری قوس کمک می کند، می تواند قوس را کنترل نماید و در انتقال فلز در حالات مختلف جوشکاری تأثیر گذار باشد.

در جوشکاری میگ مگ تمام اهداف مشترک بوده اما با یک اختلاف جزیی بدست می آید. اولاً قوس مطلوب با کنترل نسبی ولت، آمپر با گاز محافظ مصرفی بدست می آید. دوم عناصر فلزی که میل ترکیبی بیشتری به عنصر اکسیژن نسبت به فلز آهن دارند، جهت اکسید زدایی ، خواص مکانیکی و فیزیکی مطلوب و جوش سالم به سیم الکترود اضافه می شوند. در نهایت اکسیژن توسط عناصر موجود در سیم جوش در فعل و انفعالات قوس و حوضچه مذاب جذب می شود

تجهیزات مورد نیاز

- منبع نیرو: که ولتاژ مناسب را برای تشکیل قوس و آمپر لازم را برای ذوب فراهم کند.

- سیستم تغذیه سیم: که سیم جوش را با یک سرعت ثابت به حوضچه جوش تغذیه نماید.

- سیستم گاز محافظ : عمل محافظت حوضچه جوش را از تأثیر عناصر مضر هوا انجام دهد.

- مشعل (تورچ): جریان الکتریکی ، گاز محافظ و سیم جوش را به حوضچه جوش برساند.

منبع نیرو:

در جوشکاری میگ مگ (MIG/MAG) از دستگاه های ولتاژ ثابت و تنها از جریان مستقیم با قطبیت معکوس DCRP می توان استفاده نمود. تنها یک استثنا وجود دارد و آن استفاده از قطبیت مستقیم DCSP در بعضی موارد خاص برای سیم جوش های تو پودری (FCAW) می باشد. منابع نیرو بایستی قابلیت تنظیم ولتاژ را در محدوده کاری مناسب فراهم نمایند. در بعضی از دستگاه ها, تنظیم ولتاژ توسط کلیدهای پله ای و در بعضی از دستگاه ها توسط پتانسیو متر بصورت پیوسته تنظیم می گردد.

دستگاه های نوع دوم بهتر و گرانتر می باشند. در هنگام خرید دستگاه بایستی سیکل کاری دستگاه را مورد توجه قرار داد میزان سیکل کاری را می توان روی یک برچسب فلزی که به دستگاه متصل شده، بدست آورد. مولدهای برق ولتاژ ثابت دارای یک شیب در منحنی ولت – آمپر می باشند. کنترل شیب برای ثبات قوس بکار می رود و در آمپرهای پایین و انتقال مذاب بصورت اتصال کوتاه کاربرد دارد. ضریب خود القایی (اندوکتانس) نیز در دستگاه ولتاژ ثابت وجود دارد.

ضریب خود القایی در دستگاه جوشکاری با جریان پایین و انتقال اتصال کوتاه، نوسانات سریع جریان را مهار نموده و در نتیجه باعث پاشش کمتر جرقه و سطح جوش بهتر می گردد. چنانچه ضریب خود القایی کم باشد، سیم الکترود به داخل حوضچه جوش فرو می رود و عمل اتصال کوتاه صورت می گیرد.

با این عمل جریان جوشکاری سریعاً افزایش یافته و باعث انفجار مذاب و پاشش زیاد جرقه به اطراف می گردد. اگر ضریب خود القایی زیاد باشد جریان اضافی به مدار اعمال شده و طول قوس را زیاد و طول الکترود را کوتاه می کند. برای تنظیم ضریب خود القایی در جلوی دستگاه چندین فیش اتصال وجود دارد که به صورت تجربی ضریب خود القایی مناسب باید تنظیم گردد.

سیستم تغذیه سیم

انواع زیادی از سیستم های تغذیه سیم وجود دارد. اکثر سیستم های تغذیه سیم از نوع سرعت ثابت هستند یعنی سرعت تغذیه سیم قبل از جوشکاری تنظیم شده و در هنگام جوشکاری ثابت می ماند. در مشعل هایی دستی تغذیه سیم توسط یک کلید که در مشعل قرار دارد، کنترل می شود. سیستم های تغذیه سیم با سرعت متغیر نیز وجود داشته که بصورت خیلی محدود به همراه دستگاه های جریان ثابت به کار می رود. سیستم تغذیه سیم در انواع فشاری، کششی فشاری و کششی وجود دارد. نوع تغذیه سیم معمولاً به قطر سیم جوش، جنس سیم و طول مشعل بستگی دارد.

سیستم تغذیه سیم به روش فشاری

اکثر سیستم های تغذیه سیم از نوع فشاری هستند. یعنی سیم جوش از قرقره توسط غلطک های کشنده سیم با فشار به داخل مشعل رانده می شود. طول مشعل ها برای سیستم فشاری تا طول ۳.۵ متر برای سیم جوش های فولادی و تا طول ۲ متر برای سیم های آلومینیمی بکار می رود که بستگی به مقاومت و قطر سیم مصرفی دارد. سیستم تغذیه سیم فشاری می تواند برای سیم جوش های سخت از قطر ۰.۸ تا ۳.۲ میلیمتر به کار رود و برای سیم های نرم (مثل آلومینیم) از قطر ۱.۲ تا ۲.۵ میلیمتر کاربرد دارد.

شرایط سخت و نرم بودن سیم ها معمولاً به سیم های آهنی و غیرآهنی مربوط می شود. سیستم های تغذیه سیم فشاری مجهز به یک موتورDC بوده که به یک گیربکس متصل می باشد و خروجی گیربکس به غلطک های کشنده سیم متصل می باشد. سرعت موتور توسط یک پتانسیومتر که در جلوی سیستم تغذیه سیم وجود دارد، تنظیم می گردد.

تعداد غلطک های کشنده سیم در بعضی از سیستم ها دو تا و در بعضی دیگر چهار عدد می باشد. معمولاً غلطک پایینی دارای شیار V شکل بوده و غلطک بالایی فاقد شیار می باشد اما در بعضی موارد برای هدایت بهتر سیم سطح غلطک بالایی، دارای دندانه های ریزی می باشد. فشار زیاد بر روی غلطک ها باعث اصطحکاک زیاد و ایجاد پلیسه از سیم می گردد.

سیستم تغذیه سیم به روش کششی

مشعل هایی که به مکانیزم تغذیه سیم مجهز هستند، نیز وجود دارد. مشهورترین آن یک موتور حرکتی در دسته مشعل و یک قرقره سیم جوش به قطر خارجی ۱۰۰ میلیمتر بر روی مشعل، دارد. این مشعل ها بسیار ظریف و کم حجم بوده و می توان به راحتی با آن کار کرد. با این نوع سیستم می توان سیم جوش های با قطر کمتر از ۱.۲ میلیمتر را به کار برد. در جایی که وزن رسوب جوش کم باشد و انجام جوشکاری در یک فضای محدود انجام می گیرد و همچنین جهت جوشکاری ورق های نازک این سیستم به کار می رود.

سیستم تغذیه سیم به روش کششی – فشاری

این روش برای سیم های نرم و مشعل های طول بلند مناسب می باشد. مشعل به یک موتور وغلطک های تغذیه سیم مجهز بوده و به عنوان یک راهنما برای کنترل سرعت تغذیه سیم به کار می رود. مشعل سیم را از داخل لوله را بطور مشعل میگیرد، در انتهای مشعل نیز یک سیستم تغذیه سیم فشاری وجود دارد.

سرعت تغذیه سیم با کشش سیم موتور مشعل تنظیم می گردد و سیم های آلومینیمی نرم با قطر کم تا طول ۱۵ متر و یا بیشتر می توانند توسط سیستم تغذیه سیم کششی – فشاری هدایت گردد. برای کم کردن اصطکاک، داخل لوله رابط ممکن است یک آستر پلاستیکی داشته باشد.

غلطک های کشنده سیم

نوع مختلفی غلطک های کشنده سیم وجود دارد که با توجه به سیم جوش مصرفی، غلطک مناسب باید انتخاب شود. این غلطک ها دارای شیار V,U,V با سطح عاج دار می باشند. همچنین برای هر قطر سیم، غلطک هم سایر آن باید انتخاب شود.

مشعل جوشکاری میگ مگ (MIG/MAG) :

انبرهای جوشکاری GMAW معمولاً مشعل (تورچ) نامیده می شوند. این مشعلها شبیه مشعل جوشکاری تیگ بوده ولی کمی پیچیده تر می باشند سیم جوش (الکترود) از وسط مشعل عبور نموده و سرعت آن از قبل تنظیم شده است. عمل انتقال جریان الکتریکی به سیم جوش در لحظه خروج سیم از مشعل صورت گرفته و گاز محافظ نیز از سر مشعل خارج می شود. از نظر سیستم خنک کننده مشعل ها به دو نوع آب خنک و هوا خنک تقسیم بندی می گردند.

برای آمپرهای کمتر از ۲۰۰ و کارهای غیرمداوم از مشعل هوا خنک که سبکتر و ارزانتر می باشند، استفاده شده و برای آمپرهای بالا و کارهای مداوم از مشعل آب خنک استفاده می گردد.

تفاوت مشعل هوا خنک و آب خنک

مشعلی که با آب خنک می شود شبیه به مشعل هوا خنک بوده با این تفاوت که در مشعل آب خنک مسیری برای گردش آب در اطراف لوله اتصال و نازل تماس وجود دارد. در مشعل های آب خنک، چسبیدن جرقه به نازک گازکمتر است. انتخاب بین مشعل های آب خنک و هوا خنک به نوع گاز محافظ، جریان و ولتاژ جوشکاری، طرح اتصال و کار مورد نظر دارد. برای جریان های جوشکاری برابر، مشعل های آب خنک به طور قابل ملاحظه ای در درجه حرارت های پایین تر کار می کنند.

قوس هایی که با گاز دی اکسید کربن (Co2) محافظت می شوند، کمترین مقدار حرارت را به مشعل انتقال می دهند. قوس هایی که با گاز آرگون، آرگون – اکسیژن، آرگون- هلیم، آرگون دی اکسید کربن محافظت می شوند، حرارت بیشتری را به مشعل منتقل می نمایند. به هر حال نوع اتصال تأثیر بیشتری بر مقدار حرارت منتقل شده به مشعل دارد.

در جوشکاری اتصالات T شکل، به مراتب حرارت بیشتری به مشعل منتقل می شود. در اتصالات لب به لب، لب روی هم و لبه ای حرارت در جهات مختلف منتشر شده و حرارت کمتری به مشعل می رسد.

گاز محافظی که در حداکثر جریان برای مشعل های که با هوا خنک می شوند، تأثیر می گذارد. چون گاز دی اکسید کربن باعث می شود که مشعل در درجه حرارت های پایینتری نسبت به گاز آرگون کار کند. با گاز دی اکسید کربن در مشعل های هوا خنک می توان با آمپر بالاتری کار کرد.

قطعات مختلف مشعل:

نازل گاز (شعله پوش) جنس نازل گاز از مس یا آلیاژ مس بریلیم بوده و قطر داخلی آن معمولاً در حدود ۲۲-۱۰ میلیمتر می باشد که بستگی به میزان آمپر، فلز مورد جوشکاری و حجم گاز خروجی دارد. وظیفه نازل گاز، رساندن گاز محاظ به حوضچه جوش به صورت یک هاله یکنواخت میباشد. در هنگام جوشکاری بعد از مدتی کار کردن جرقه های چسبیده شده به داخل شعله پوش را تمیز نموده و سطح داخلی نازل را با اسپرهای ضد سیستم جرقه مخصوص, خیس نمایید. برای تمیز کردن نازل از وارد نمودن ضربه به آن، خودداری نمایید.

نازل تماس (نازل مسی)

وظیفه نازل تماس انتقال جریان الکتریکی به سیم جوش در لحظه خروج آن از مشعل می باشد. چنین نازل از آلیاژهای سخت مس می باشد که در اثر اصطکاک موجود سریعاً قطر داخلی آن گشاد نگردد. نازل های تماس دارای سوراخی در وسط برای خروج سیم می باشند. اندازه سوراخ نازل بسیار مهم بوده و بستگی به قطر سیم و نوع گاز مصرفی دارد که در جدول نحوه انتخاب نازل مناسب درج شده است. قطر سوراخ نازل بر روی بدنه نازل حک شده است. نازل مسی بعد از چندین ساعت کار نیاز به تعویض دارد.

لوله رابطه (لاین)

لوله رابطه، سیم جوش را از انتهای مشعل به سر مشعل می رساند و در داخل مشعل قرار دارد لوله های رابطه در انواع لاینر فنری فولادی، لاینر تفلونی (پلاستیکی) و لاینر فنری برنجی موجود می باشند. بر روی لاینرهای فولادی و برنجی یک روکش نازل پلاستیکی وجود دارد که از خروج گاز محافظ از پشت مشعل جلوگیری نموده و همچنین عمل تمیزکاری مشعل بوسیله فشار زیاد را راحتتر می سازد. قطر داخلی لاینرها بستگی به قطر سیم جوش مصرفی دارد. لاینر باید تا پشت نازل تماس امتداد داشته باشد.

در صورتیکه برای اولین بار سیستم را آماده می نمایید، طول اضافه لاینر را از قسمت سر مشعل کوتاه نمایید. لاینرها را باید بعد از تمام شدن هر حلقه سیم جوش، از مشعل خارج نموده و بر عکس مسیر ورود سیم با فشار باد داخل آن را تمییز نمایید. از اعمال فشار باد زیاد بایستی اجتناب شود چون امکان پاره شدن روکش لاینر وجود دارد. از لاینر فنری فولادی برای سیم های جنس سخت نظیر سیم های فولادی و فولاد زنگ نزن استفاده می گردد.

لاینرهای فنری برنجی نیز در حال جایگزین شدن به جای لاینرهای تفلونی می باشند چون در هنگام جا زدن سیم جوش در داخل لاینر تفلونی احتمال سوراخ شدن لاینر توسط نوک تیز سیم وجود دارد. پس برای هر نوع سیم لاینر مخصوص به آن و با قطر داخلی توصیه شده را به کار ببرید و عمل تمیز کاری لاینر را پس از تمام شدن هر حلقه سیم جوش فراموش نکنید.

لوله رابطه برنجی نازل تماس و مشعل

این رابطه که معمولاً از جنس برنج می باشد، نازل مسی به آن بسته شده و سر دیگر رابطه برنجی به مشعل بسته می شود. در روی سطح این لوله سوراخ هایی وجود دارد که گاز محافظ از آن خارج می شود. در هنگام بستن نازل به رابطه برنجی، آن را کاملاً تمیز نموده تا باعث ایجاد گرما در اثر مقاومت الکتریکی نشود. همچنین مسیر خروج گاز را از جرقه های چسبیده شده، تمیز نمایید.

شیلنگ خروج گاز

این شیلنگ گاز محافظ را از شیر مغناطیسی به سر مشعل هدایت می نماید.

شیلنگ های رفت و برگشت آب

در مشعل های آب خنک آب از طریق یکی از شیلنگ ها به سر مشعل وارد شده و پس از خنک نمودن آن، از طریق شیلنگ برگشت به سیستم خنک کننده و پمپ بر می گردد.