فناوری های مدرن نورد

فناوریهای مدرن نورد در طول سالها برای بهبود کارایی، دقت و کیفیت محصول در صنعت نورد فلز تکامل یافتهاند. برخی از فناوری های کلیدی و مزایای آنها عبارتند از:

سیستم های اتوماسیون و کنترل نورد:

سیستم های اتوماسیون و کنترل صنعت شکل دهی فلزات، به ویژه در کارخانه های نورد را متحول کرده است. این سیستم ها طیف وسیعی از فناوری ها را در بر می گیرند که برای ساده سازی و بهبود فرآیند تولید طراحی شده اند. مزیت اصلی این سیستم ها در توانایی آنها برای ارائه سطح بالایی از دقت و ثبات در کیفیت محصول نهفته است.

با سیستم های خودکار، فرآیند نورد را می توان به دقت نظارت و در زمان واقعی کنترل کرد. این منجر به بهبود کارایی عملیاتی می شود زیرا مداخله دستی به حداقل می رسد و احتمال خطاها و تغییرات در محصول نهایی را کاهش می دهد. علاوه بر این، اتوماسیون ادغام اجزای مختلف در آسیاب نورد را امکان پذیر می کند و یک گردش کار هماهنگ و کارآمد را ایجاد می کند.

قابلیتهای مانیتورینگ بلادرنگ این سیستمها امکان تنظیم سریع پارامترهای فرآیند را فراهم میآورد و عملکرد بهینه و حداقل ضایعات را تضمین میکند. این سطح از کنترل قابلیت اطمینان کلی آسیاب نورد را افزایش می دهد و به یک محیط تولید قابل پیش بینی تر و پایدارتر کمک می کند.

سیستم های کنترل عددی کامپیوتری (CNC):

سیستم های CNC نقش محوری در کارخانه های نورد مدرن ایفا می کنند و دقت و انعطاف پذیری بالایی را در فرآیند تولید ارائه می دهند. این سیستمها از الگوریتمهای مبتنی بر کامپیوتر برای کنترل حرکت و عملکرد ماشینآلات استفاده میکنند که منجر به تولید دقیق و تکرارپذیر اشکال پیچیده میشود.

مزایای سیستم های CNC به توانایی آنها در رسیدگی به مواد مختلف و مشخصات محصول به راحتی گسترش می یابد. این انعطاف پذیری به ویژه در یک محیط تولید پویا که در آن الزامات محصول متنوع رایج است، ارزشمند است. فناوری CNC همچنین به زمانهای راهاندازی سریعتر کمک میکند، زیرا تنظیمات موقعیت ابزار را میتوان با دقت انجام داد و زمان مورد نیاز برای آزمون و خطا را کاهش داد.

به طور خلاصه، سیستمهای CNC دقت و سازگاری لازم را برای کارخانههای نورد مدرن برای برآورده کردن خواستههای سبد محصولات متنوع و حفظ استانداردهای بالای کیفیت فراهم میکنند.

ادغام Industry 4.0:

صنعت 4.0، چهارمین انقلاب صنعتی، شامل ادغام فناوری های دیجیتال برای ایجاد یک محیط تولید “هوشمند” است. در زمینه کارخانه های نورد، ادغام Industry 4.0 امکان اتصال یکپارچه و تبادل داده بین سیستم های مختلف تولید را فراهم می کند.

مزایای یکپارچه سازی Industry 4.0 بسیار گسترده است. نظارت و ارتباط بیدرنگ بین اجزای مختلف کارخانه نورد، تصمیمگیری مبتنی بر داده را تسهیل میکند. تعمیر و نگهداری پیشبینیشده، که با نظارت مداوم فعال میشود، با شناسایی مشکلات احتمالی قبل از اینکه منجر به خرابی تجهیزات شود، به کاهش زمان از کار افتادگی برنامهریزی نشده کمک میکند.

پیاده سازی تجزیه و تحلیل داده ها در Industry 4.0 کارایی کلی فرآیند نورد را افزایش می دهد. با تجزیه و تحلیل مجموعه داده های بزرگ، تولیدکنندگان می توانند بینشی در مورد بهینه سازی فرآیند، الگوهای مصرف انرژی و کنترل کیفیت کسب کنند. این اطلاعات به تصمیم گیرندگان قدرت می دهد تا انتخاب های آگاهانه ای داشته باشند که بهره وری و استفاده از منابع را بهبود می بخشد.

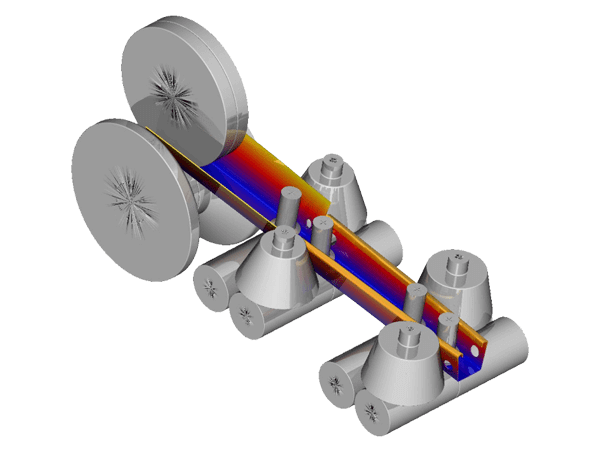

شبیه سازی فرآیند نورد:

شبیهسازی فرآیند نورد شامل استفاده از مدلهای کامپیوتری برای پیشبینی و بهینهسازی رفتار مواد در طول فرآیند نورد است. این فناوری در کاهش آزمون و خطا در توسعه فرآیند و افزایش درک رفتار مواد در شرایط مختلف مفید است.

مزایای شبیه سازی فرآیند نورد چند وجهی است. مدل سازی پیش بینی به سازندگان اجازه می دهد تا پارامترهای نورد مانند دما، سرعت و فشار را بدون نیاز به آزمایش های فیزیکی گسترده بهینه کنند. این نه تنها روند توسعه را تسریع می کند، بلکه ضایعات مواد را نیز به حداقل می رساند.

بهعلاوه، ابزارهای شبیهسازی بینشهایی را درباره تأثیر متغیرهای مختلف بر محصول نهایی ارائه میدهند. تولیدکنندگان می توانند پارامترهای مختلف را به صورت مجازی آزمایش کنند که منجر به رویکردی آگاهانه تر و کارآمدتر برای طراحی فرآیند می شود. نتیجه بهبود کیفیت محصول و فرآیند توسعه ساده است.

سیستم های هیدرولیک و پنوماتیک:

سیستم های هیدرولیک و پنوماتیک نقش مهمی در ارائه کنترل دقیق بر فرآیند نورد دارند. این سیستم ها از نیروی سیال برای تولید، کنترل و انتقال نیرو استفاده می کنند و از کنترل دقیق فشار و سرعت در حین عملیات نورد اطمینان حاصل می کنند.

مزایای سیستم های هیدرولیک و پنوماتیک شامل افزایش دقت در اعمال نیرو است که منجر به بهبود کیفیت محصول می شود. توانایی کنترل فشار و سرعت به فرآیند نورد کارآمدتر و قابل اطمینان تر کمک می کند. علاوه بر این، این سیستمها به دلیل بهرهوری انرژی شناخته شدهاند، زیرا میتوانند به گونهای طراحی شوند که با حداقل ضایعات و کاهش اثرات زیستمحیطی کار کنند.

ایمنی یکی دیگر از مزایای کلیدی سیستم های هیدرولیک و پنوماتیک است. سیستمهای کنترل خودکار میتوانند ویژگیهای ایمنی مانند توقف اضطراری و سنسورهای فشار را برای محافظت از تجهیزات و اپراتورها در برابر خطرات احتمالی در خود جای دهند.

مواد رول پیشرفته و پوشش ها:

استفاده از مواد و روکش های پیشرفته رول برای افزایش طول عمر رول ها و بهبود کیفیت محصول در کارخانه های نورد ضروری است. رول ها تحت شرایط شدید از جمله دما، فشار و تنش مکانیکی بالا قرار می گیرند. استفاده از مواد با مقاومت در برابر سایش و دوام بیشتر برای عملیات کارآمد و مقرون به صرفه بسیار مهم است.

مزایای مواد و روکش های پیشرفته رول شامل طول عمر رول، کاهش دفعات نگهداری و تعویض است. این به نوبه خود به افزایش کارایی عملیاتی و کاهش زمان خرابی کمک می کند. پوشش های سطحی بهبود یافته روی رول ها به کیفیت بهتر محصول نیز منجر می شود، زیرا عیوب و عیوب در مواد نورد شده را به حداقل می رساند.

مقاومت در برابر سایش، خوردگی و تنش های حرارتی از ویژگی های مهم مواد رول پیشرفته هستند. این ویژگی ها تضمین می کند که رول ها یکپارچگی و عملکرد خود را در شرایط عملیاتی چالش برانگیز حفظ می کنند و در نهایت به قابلیت اطمینان و بهره وری کلی آسیاب نورد کمک می کنند.

سیستم های اندازه گیری و بازرسی درون خطی:

سیستم های اندازه گیری و بازرسی خطی برای نظارت بر ابعاد محصول و کیفیت سطح در زمان واقعی در طول فرآیند نورد طراحی شده اند. این سیستم ها به طور قابل توجهی به کنترل کیفیت و تشخیص نقص کمک می کنند و بازخورد فوری برای اقدامات اصلاحی ارائه می دهند.

مزایای سیستم های اندازه گیری و بازرسی درون خطی در بهبود کیفیت کلی محصول مشهود است. با شناسایی انحرافات از مشخصات یا شناسایی عیوب به هنگام وقوع، تولیدکنندگان می توانند اقدامات اصلاحی سریع، کاهش تولید مواد نامرغوب و به حداقل رساندن ضایعات را انجام دهند.

نظارت بلادرنگ همچنین با کاهش نیاز به بازرسیهای پس از فرآیند، کارایی را افزایش میدهد، زیرا میتوان بلافاصله به مسائل رسیدگی کرد. ادغام این سیستم ها در کارخانه نورد به فرآیند تولید ساده تر و پاسخگوتر کمک می کند.

راه حل های بهره وری انرژی:

بهره وری انرژی در کارخانه های نورد مدرن برای کاهش هزینه های عملیاتی و به حداقل رساندن اثرات زیست محیطی، یک ملاحظه اساسی است. راه حل های پیشرفته بهره وری انرژی شامل طیف وسیعی از فناوری ها با هدف بهینه سازی مصرف انرژی در طول فرآیند نورد می شود.

مزایای راه حل های بهره وری انرژی شامل کاهش مصرف انرژی، کمک به صرفه جویی در هزینه و پایداری است. برای مثال، پیادهسازی سیستمهای ترمز احیاکننده، به آسیابها اجازه میدهد تا انرژی را در حین کاهش سرعت بازیافت و مجدداً استفاده کنند و مصرف کلی انرژی را بهبود بخشند. مصرف کمتر انرژی همچنین به کاهش ردپای کربن منجر می شود که با روش های تولید آگاهانه از محیط زیست همسو می شود.

تولیدکنندگان نه تنها از صرفه جویی در هزینه ها، بلکه از ادراک مثبت عمومی مرتبط با شیوه های تولید پایدار و کارآمد بهره مند می شوند.

کنترل پیشرفته Roll Gap:

کنترل شکاف رول یک جنبه مهم از فرآیند نورد است که بر ضخامت، صافی و کیفیت کلی محصول تأثیر می گذارد. فن آوری های پیشرفته کنترل شکاف رول بر بهبود دقت و قابلیت اطمینان در تنظیم فاصله بین رول ها در طول عملیات نورد تمرکز می کنند.

مزایای کنترل شکاف رول پیشرفته در بهبود کنترل ضخامت و صافی محصولات نورد مشهود است. تنظیمات دقیق منجر به یک محصول نهایی سازگارتر، کاهش تنوع و ضایعات می شود. شکل نوار و دقت پروفیل پیشرفته به تولید مواد با کیفیت بالا که مطابق با مشخصات دقیق مشتری است کمک می کند.

فنآوریهای پیشرفته کنترل شکاف رول اغلب از سیستمهای اتوماسیون و بازخورد برای نظارت و تنظیم مداوم شکاف رول در طول فرآیند نورد استفاده میکنند. این سطح از کنترل برای دستیابی به ویژگی های محصول مورد نظر به طور قابل اعتماد و کارآمد ضروری است.

تولید هوشمند و اینترنت اشیا:

تولید هوشمند که توسط اینترنت اشیا (IoT) تسهیل میشود، شامل یکپارچهسازی حسگرها، اتصالات و تجزیه و تحلیل دادهها برای ایجاد یک محیط تولیدی هوشمند و مرتبط است.

مزایای تولید هوشمند و اینترنت اشیا در کارخانه های نورد بسیار زیاد است. تجزیه و تحلیل داده ها در زمان واقعی، بینش های ارزشمندی را در مورد عملکرد تجهیزات ارائه می دهد و امکان بهینه سازی مداوم فرآیندها را فراهم می کند. قابلیتهای نظارت و کنترل از راه دور، تولیدکنندگان را قادر میسازد تا تجهیزات را از راه دور مدیریت و عیبیابی کنند، که نیاز به مداخله در محل را کاهش میدهد و زمان خرابی را به حداقل میرساند.

تعمیر و نگهداری پیشگیرانه که توسط اینترنت اشیا فعال می شود، شامل نظارت بر وضعیت تجهیزات و پیش بینی خرابی های احتمالی قبل از وقوع است. این رویکرد پیشبینیکننده به جلوگیری از خرابی برنامهریزی نشده، افزایش طول عمر تجهیزات و کمک به بهرهوری کلی کمک میکند.

اجرای شیوههای تولید هوشمند، اثربخشی کلی تجهیزات (OEE) را افزایش میدهد و به بهبود بهرهوری، کاهش ضایعات و استفاده بهتر از منابع کمک میکند.

در نتیجه، فناوریهای مدرن آسیاب نورد طیف متنوعی از پیشرفتها را در بر میگیرد که در مجموع به کارایی، دقت و کیفیت بالاتر در فرآیندهای شکلدهی فلز کمک میکند. ادغام اتوماسیون، سیستم های کنترل پیشرفته و فن آوری های دیجیتال، کارخانه نورد سنتی را به یک سیستم پیچیده و به هم پیوسته تبدیل کرده است که قادر به پاسخگویی به نیازهای چشم انداز تولید پویا امروزی است. همانطور که صنایع به تکامل خود ادامه میدهند، توسعه و پذیرش مداوم این فناوریها نقشی اساسی در شکلدهی آینده شکلدهی و ساخت فلز بهعنوان یک کل خواهد داشت.