فولاد میکروآلیاژی

به عنوان فولاد میکروآلیاژی (کم آلیاژ) با مقاومت بالا یا HSLA نیز شناخته میشود، به خانوادهای از فولاد اطلاق میگردد که با افزودن عناصر نیوبیم، وانادیوم و تیتانیوم ساخته میشود. عناصر آلیاژی گاهی در ترکیب با تقویتکنندههای دیگری چون بور، مولیبدن و کروم، نیکل و مس به کار میروند. استفاده از این عناصر با کنترل دقیق ناخالصیهایی چون گوگرد، اکسیژن، نیتروژن و فسفر همراه است.

فولاد میکرو آلیاژی به عملیات حرارتی و کوئنچ و تمپر نیاز ندارد به همین دلیل، محبوبیت یافتهاست. با رفع نیاز به عملیات حرارتی، مشکلات مربوط به این فرایندها چون اعوجاج و ترک خوردگی نیز رفع میشود.

در اواخر دهه ۶۰ میلادی، میکروآلیاژها با داشتن خواصی ویژه از جمله استحکام بالا به صنایع راه یافتند. این آلیاژ به دلیل استحکام بینظیری که دارد به فولاد کم آلیاژی مقاومت بالا یا HSLA نیز معروف است.

فولاد میکروآلیاژی، خانوادهای از فولادها را شامل میشود که عناصر وانادیم، تیتانیوم و نیوبیم را در ترکیب خود دارد. در ترکیب شیمیایی فولاد میکروآلیاژی مقدار کربن از ۰.۰۵ تا ۰.۰۹ درصد، منگنز حداکثر تا ۲ درصد و عناصر آلیاژی مذکور در بالا، در حدود ۰.۰۵ تا ۰.۱۵ درصد است.

گاهی به این عناصر آلیاژی، مقادیری بور، کروم، نیکل، مس و مولیبدن نیز افزوده میشود تا خواص مورد نظر دیگری چون مقاومت به خوردگی، ایجاد شود. افزودن این عناصر با دقت بالا و کنترل ناخالصیها انجام میشود. پس از فورج گرم، انجام فرایندهای خنککننده کنترلشده بر روی قطعه میتواند مقاومت کششی آن را تا ۱۲۰۰ مگاپاسکال افزایش دهد. این نوع آلیاژها را میتوان جایگزین فولاد کم آلیاژی کرد.

چرا که فولاد کم آلیاژی برای افزایش استحکام باید کوئنچ و تمپر شود. در صورتی که عملیات حرارتی انجام گیرد، احتمال اعوجاج و ترک خوردگی نیز کاهش مییابد. فولاد میکرو آلیاژی از لحاظ قیمت و عملکرد، بین انواع فولاد کربنی و فولاد کم آلیاژ قرار میگیرد.

ریز ساختار و خواص فولاد میکروآلیاژی

فولاد میکروآلیاژی میتواند دارای یکی از ریزساختارهای فریتی – پرلیتی، باینیتی، مارتنزیتی یا چند فازی باشد. استحکام تسلیم این آلیاژها بسیار بالا و از ۲۶۰ تا ۱۰۰۰ مگاپاسکال است. یکی از علل ایجاد استحکام بالا حضور عنصر مولیبدن در ساختار این آلیاژ است. مولیبدن میتواند با ایجاد ساختار باینیتی یا ساختارهای چند فازی نظیر ساختارهایی که در فولادهای داپلکس وجود دارد، استحکام فولاد HSLA را افزایش دهد.

این نوع فولاد، خواص مطلوب زیادی چون جوشپذیری عالی، سختی یکنواخت در ساختار و مقاومت عالی در برابر خستگی و سایش دارند. ویژگیهای ماشینکاری فولاد میکرو آلیاژی نیز به دلیل سختی یکنواخت و ریز ساختار فریتی – پرلیتی این مواد بسیار مطلوب است. از آنجایی که این نوع فولاد فرایندهای کوئنچ و تمپر نیاز ندارد، فولاد میکرو آلیاژی مستعد شکست و ترکهای ناشی از کوئنچ نخواهد بود.

با این حال، فولاد آلیاژی معایب معدودی چون انعطافپذیری و چقرمگی کمتر از فولادهای کوئنچ و تمپرشده را از خود نشان میدهند.

کاربرد فولاد میکروآلیاژی

در برخی صنایع، نیروی بسیار بالایی به قطعات وارد میشود به همین دلیل باید از قطعهای استفاده شود که نسبت قدرت به وزن آن بالا باشد. یعنی در عین داشتن استحکام بالا، سبک وزن باشد.

یکی از رایجترین صنایع استفاده از فولاد میکروآلیاژ، صنعت خودرو است. این آلیاژ، نسبت به دیگر مواد مصرفی سبک و در عین حال مستحکم است. به همین دلیل از آن در ساخت قطعات شاسی، سیستم هدایت کننده و تعلیق، سپر و لاستیک خودرو استفاده میشود.

برخی قطعات جرثقیلها، مخلوط کن بتن، ماشینهای کشاورزی، کامیونها، برجهای انتقال قدرت و شافتها از فولاد میکروآلیاژ ساخته میشوند.

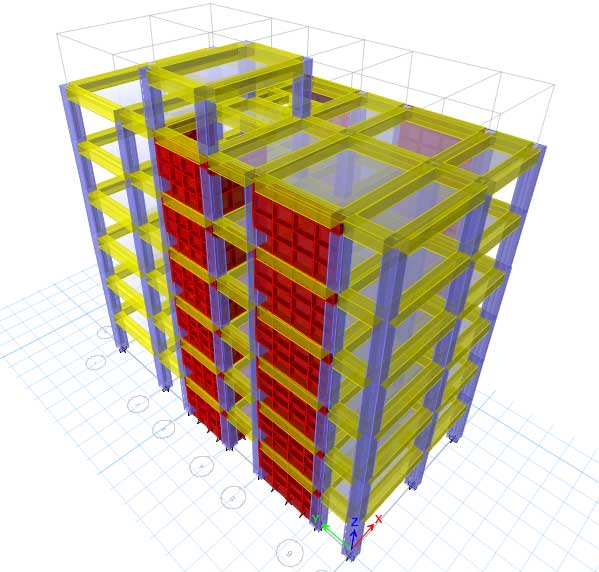

خطوط لوله انتقال نفت و گاز، پلها، سازهها، برجهای انتقال نیرو، قطبهای سبک، پانلها و مخازن ذخیره سازی هر یک میتوانند یکی از صنایع استفاده از این آلیاژ باشند.

انواع فولاد کم آلیاژ

با توجه به درصد عناصر در ترکیب شیمیایی فولاد میکروآلیاژ ، میتوان چندین نوع از این آلیاژ با خواص متفاوت و مطلوب را تولید کرد. از جمله ساختارهای معروفترین انواع فولاد میکروآلیاژی میتوان به موارد زیر اشاره کرد:

- فولاد هوازده

- فولاد دو فازی فریتی مارتنزیتی

- فولاد HIC

- فولاد فریت سوزنی

- فولاد پرلیتی نورد شده

در میان انواع ذکر شده در بالا، فولاد هوازده، مقاومت به خوردگی بسیار بالایی دارد. علت این امر وجود یک لایه اکسید آهن بر روی فولاد هوازده است که لایههای زیرین را از زنگ زدگی حفظ میکند. فولاد میکروآلیاژی فریتی پرلیتی نیز از انواع معروف است که حضور وانادیم و نایوبیوم استحکام آن را افزایش دادهاند.

فولاد فریت سوزنی شکل، نوعی فولاد کم کربن بینیتی است.

قابلیت چقرمگی، فرمپذیری و جوشکاری فولاد میکروآلیاژ مذکور بسیار بالاست. در فولادهای دوفاز نیز، میکروساختار مارتنزیتی در زمینه فریتی توزیع شده که به فولاد خاصیت چکشخواری ضمن داشتن استحکام بالا میدهد.

تاثیر عناصر آلیاژی بر خواص فولاد

کربن

کربن مهمترین و موثرترین عنصر آلیاژی در فولادها می باشد و بالاترین تاثیر را در ساختار آن دارد.هر فولاد آلیاژ شده علاوه بر کربن عناصر آلیاژی دیگری نظیر سیلیسیم – منگنز-فسفر و گوگرد را به همراه خواهد داشت بطوریکه این عناصر به شکلی ناخواسته به هنگام فرایند تولید در فولاد باقی خواهند ماند.

اضافه کردن عناصر آلیاژی برای بدست آوردن نتایج مشخص و منحصر بفرد و افزایش کنترل شده منگنز و سیلیسیم در فولاد , فولاد آلیاژی را بوجود خواهد آورد.

با افزایش میزان کربن استحکام . سختی پذیری فولاد فولاد بیشتر میشود اما چکش خواری و قابلیت جوشکاری و ماشینکاری (با استفاده از ماشینهای برش) کاهش می یابد.این عنصر عملا هیچ تاثیری بر مقاومت خوردگی در آب, اسید و گازهای گرم ندارد.

کلسیم

در ترکیب با سیلیسیم به شکل سیلیسیم –کلسیم در رکسیژن زدایی فولادها به کار می رود.کلسیم, مقاومت در برابر پوسته شدن مواد هادی حرارت را افزایش می دهد.

سدیم

این عنصر یک اکسیژن زدای مسلم و نیرومند است و گوگرد زدایی را نیز سرعت و شتاب می دهد.به همین دلیل یک عنصر پالایشی در فولادها محسوب می گردد. وجود این عنصر در فولادهای پرآلیاژ باعث گستردگی دامنه فرآیند شکل گیری گرم می شود.همچنین مقاومت فولادهای نسوز را در برابر پوسته شدن بهبود می بخشد.

آلیاژهای آهن-سدیم با مقادیر تقریبی 70% سدیم دارای خواص آتش دهندگی(مانند سنگ چخماق) هستند و در تولید چدنهایی با گرافیت کروی مورد استفاذه قرار می گیرد.

کبالت

کبالت هیچ کاربیدی را تشکیل نمی دهد. در دمای بالا از رشد دانه ها جلوگیری می کند.مقاومت در برابر تنشهای ناشی از بازپخت را افزایش می دهد و موجب بهبود استحکام مکانیکی فولاد در برابر دمای بالا می شود.لذا به عنوان یک عنصر آلیاژی در فولادهای ابزاری گرم کار,فولادهای مقاوم در برابر خزش و فولادهای دیرگداز به کار می رود.

وجود کبالت شکل گیری گرافیت کروی را تسریع می کند.

در کمیتها و مقادیر بالا, پایداری مغناطیسی,نیروی مغناطیس زدایی و هدایت حرارتی را افزایش می دهد.لذا به عنوان یک عنصر پایه در آلیاژها و فولادهای مغناطیسی دایم مرغوب به کار می رود. این عنصر تحت تاثیر تابش نوترونی, رادیوایزوتوپ 60 کبالت را شکل می دهد. به همین دلیل برای فولادهایی که در راکتورهای اتمی بکار برده میشوند مناسب نمی باشد.

کرم

وجود عنصر فوق باعث سختی پذیری فولاد در هوا و روغن می باشد. کرم با کاهش سرعت خنک سازی بحرانی, به وسیله شکل دادن ساختار مارتنزیتی, قابلیت سخت کاری را افزایش می دهد.

بنابراین سبب بهبود حساسیتهای سخت کاری و بازپخت می شود.

اما در هر صورت چقرمگی کاهش می یابد.و از انعطاف پذیری یا شکل پذیری فولاد به مقدار کمی کاسته می گردد با افزایش کرم در فولادهای ساده کرم دارجوش پذیری کاهش می یابد.

با اضافه نمودن هر واحد 1% کرم به عنوان یک عنصر کاربید سازاستحکام کششی فولاد به میزان 100_80نیوتن بر میلیمتر مربع افزایش می یابد.کرم به عنوان یک عنصر کاربید ساز بکار برده می شود.

کاربیدهای این عنصر کیفین نگهداری لبه ها و مقاومت سایشی را افزایش می دهد. کرم موجب مقاومت فولاد در دماهای بالا می شود و در برابر هیدروژن تحت فشارخواص مواد را افزایش می دهد.

با افزایش کرم مقاومت در برابر پوسته شدن فولادها نیز بهبود می یابد.

به طور تقریب حداقل 13% کرم مورد نیاز است تا مقاومت خوردگی فولادها نیز بهبود یابد.

این مقدار کرم باید در قابل فلزی حل شود.این عنصر موجب محدودین دامنه فاز گاما می شود و باالعکس ئامنه فاز فریتی را افزایش می دهد.همچنین باعث پایداری آستنیت در فولادهای آستنیتی کرم-منگنزیا کرم-نیکل شده و سبب کاهش هدایت الکتریکی و حرارتی می شود و انبساط حرارتی را نیز کاهش می دهد.(آلیاژهایی برای آببندی شیشه)با افزایش همزمان میزان کربن و کرم تا میزان 3% پایداری مغناطیسی و شدت نیروهای پسماند زدا افزایش می یابد.

مس

مس بعنوان یک فلز آلیاژی به تعداد بسیار کمی از فولادها اضافه می شود.زیرا این فلز به زیرلایه های سطحی فولاد تمرکز یافته و در فرآیند شکل دهی گرم با نفوذبه مرز دانه ها ,حساسیت سطحی را در فولادها بوجود می آورد.لذا به عنوان یک فلز مخرب در فولادها محسوب می گردد.به واسطه حضور مس نقطه تسلیم و نسبت نقطه تسلیم به استحکام نهایی افزایش می یابد.این عنصر در مقادیر بالای 30%موجب سختی رسوبی میشود و بدین ترتیب سختی پذیری نیزبهبود می یابد.اما قابلیت جوشکاری به واسطه حضور مس تغییری نمی کند.

در فولادهای آلیاژی ساده و پرآلیاژ مقاومت جوی به میزان کافی بهبود می یابد.مقادیر بالاتر از 1% مس موجب بهبود مقاومت در برابر واکنشهای اسید کلریدریک و اسید سولفوریک می شود.

هیدروژن

هیدروژن یک عنصر مخرب در فولاد تلقی می گردد. زیرا بدون آنکه نقطه تسلیم و استخکام کششی فولاد را افزایش دهد,موجب تردی و شکنندگی فولاد می گردد.انعطاف پذیری را کم کرده و باعث کاهش سطح مقطع می باشد. هیدروژن سبب پوسته شدن ناخواسته سطح فولاد میگردد و ایجاد خطوط رنگین ناشی از ترکیبات را شتاب می دهد.هیدروژن اتمی ایجاد شده ,در خلال فرایند اکسیژن زدایی در فولاد نفوذ کرده و حفره هایی را تشکیل می دهد(مک)که در فرآیند جوشکاری(پروزیتی) نام دارد.هیدروژن مرطوب در دمای بالا باعث کربن زدایی فولاد می باشد.

منیزیم

این عنصر موجب تشکیل گرافیت کروی در چدن می باشد.

منگنز

یک اکسیژن زداست.این عنصر با گوگرد ترکیب شده و تشکیل سولفید منگنز می دهد.بر همین اساس اثرات نامطلوب اکسید آهن را از بین می برد.وجود این عنصر در فولادهای خوش تراش بسیار مهم است.زیرا خط قرمز شکنندگی را کاهش می دهد.منگنز سرعت خنک شدن بخرانی را نیز به شدت کم می کند به همین دلیل سختی پذیری و نقطه تسلیم و استحکام نهایی را افزایش می دهد.با اضافه نمودن منگنز تاثیرات مطلوبی در قابلیتهای آهنگری و جوشکاری فولاد بوجود می آید و بطور قابل ملاحظه ای عمق سختی فولادها را بیشتر می کند.

اگر سطح این نوع فولادها در معرض تنشهای ضربه ای قرار گیرد به مقدار بسیار زیادی کارسخت حواهد شد در حالیکه مغز فولاد چقرمگی اولیه خود را حفظ میکند لذا این گروه از فولادها تحت تاثیر نیروهای ضربه ای(کارسختی) مقاومت سایشی مطلوبی از خود نشان می دهند.با افزایش منگنز ضریب انبساط حرارتی افزایش یافته در حالیکه هدایت الکتریکی کاهش می یابد. منگنز باعث افزایش خاصیت فنری می شود.

مولیبدن

این عنصر به طور معمول با عناصر دیگر آلیاژ می شود.در فولاد کرم-نیکل دار و فولاد منگنز دار سبب ریز دانه سازی می شود.و باعث بهبود قابلین جوشکاری می شود و نقطه تسلیم و استحکام نهایی را بالا می برد. با ازدیاد درصد مولیبدن جوش پذیری کاهش می یابد.و سازنده مسلم فاز کاربید است و در فولادهای تند بر خواص برشکاری را بهبود می بخشد.مقاومت خوردگی را بالا می برد.

نیتروژن

این عنصر به دو صورت ظهور می کند

1-بصورت یک عنصر مخرب که به دلیل کاهش چقرمگی در خلال فرآیند ته نشینی رسوبی است که موجب ایجاد حساسیت در برابر پیری و شکنندگی آبی(تغییر شکا در درجه خرارت آبی300-350 درجه سانتیگراد) می شود و امکان ایجاد تنش در ترکهای درون بلوری فولادهای غیرآلیاژی و کم آلیاژ را فراهم می سازد.

2-بصورت عنصری آلیاژی دامنه فاز گاما را افزایش می دهد و ساختار آستنیتی را استحکام می بخشد در فولادهای آستنیتی استحکام را افزایش می دهد و باعث افزایش نقطه تسلیم و خواص مکانیکی در گرما می شود.

آلومینیوم

یکی از قویترین اکسیژن زداها و نیتروژن زداهاست.و بر اساس نتیج بدست آمده تاثیر بسیار زیادی برای مقابله با کرنشهای ناشی از پیری دارد.در ترکیب با نیتروژن تشکیل نیترور سخت می دهد که باعث افزایش مقاومت در برابر پوسته ای شدن می شود به همین دلیل به عنوان عنصری آلیاژس برای مقاومت حرارتی فولادها بکار می رود.

ارسنیک

دامنه فاز گاما را محدود میکند لذا عنصری مخرب شناخته می شود زیرا مانند فسفر میل شدیدی به جداسازی ریزدانه های عناصر مختلف دارد. شکنندگی ناشی از بازپخت را افزایش داده و باعث کاهش شدید چقرمگی و قابلیت جوشکاری میگردد.

سخن پایانی

فولاد به خودی خود آلیاژی از آهن است که کربن به آن افزوده شده است. آلیاژ فولاد که ماده اولیه ساخت انواع میلگرد آجدار و بدون آج، تیرآهن، نبشی و … است با افزودن عناصر دیگری که به کیفیت آن میافزایند تقویت خواهد شد. فولاد میکرو آلیاژ یکی از این محصولات است که با حضور درصدی عناصر آلیاژی، به فولادی با مقاومت و استحکام بالا تبدیل میشود. این نوع فولاد که در ساخت قطعات مختلف جرثقیلها و خودروها، ساخت خطوط انتقال نفت و گاز، پلها، سازهها و … کاربرد دارد به فولادی معروف است که برای کسب استحکام به عملیات حرارتی خاصی نیاز ندارد.